(0)

水转印流程

水转印流程可以分为「先活化」与「后活化」两种,两者差异主要为喷涂活化剂与置膜的次序相反;此外,先活化的流程又可分为喷涂与涂布活化剂,后活化的流程则主要是使用喷涂活化剂的方式。两种流程皆可以选择彩衣的手动转印槽与自动转印系统,而彩衣水转印膜皆适用在此两种流程。

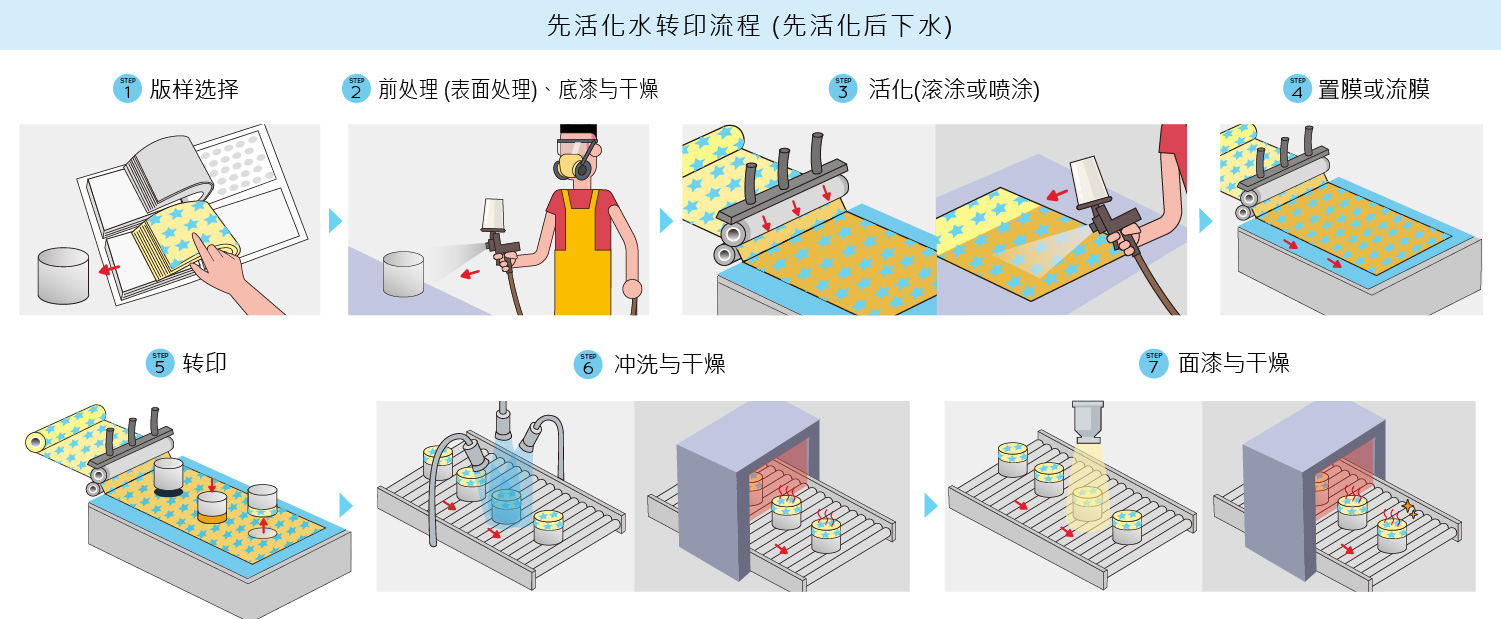

先活化水转印流程(先活化后下水)

01版样选择

可从彩衣网站或是从彩衣实体膜本上选择欲转印之版样进行订购,或是依照终端客户所需求的图样,联系彩衣以进行开设专版的动作。

02 前处理(表面处理)、底漆与干燥

依据待转印工件的材质,进行去污、脱脂、除锈、去杂质或火焰处理,目的是保持工件的整洁,再依照待转印工件的材质,选择对应的底漆,并依照样品或客户的要求调出需要的底色,均匀地喷涂在工件上。喷涂完成后将素材烘干。这整个流程是为了确保接下来彩衣的油墨与素材的底漆会有良好的附着。

03活化(滚涂或喷涂)

将活化剂均匀地喷涂在彩衣水转印膜上,使薄膜上的油墨重新活化,变得柔软而有弹性。

04置膜或流膜

使用手动转印系统,将该张已经喷涂活化剂的彩衣水转印膜,平铺在水面上,印刷面朝上,膜与水面之间不能有气泡隔间;采用自动转印系统,将该卷已经涂布活化剂的彩衣水转印膜引导并随设定之水流速度向前移动,同样印刷面朝上,膜与水面之间不能有气泡隔间。

05转印

依照不同温度,当膜纸静置在水面约90秒至120秒时,将上好治具待转印之工件,对准油墨范围斜角度下压,直至要转印的工件至水面下为止。为达更佳效果,建议浸泡转印工件于水中约30秒,使油墨能更稳定附着于工件上。

06冲洗与干燥

将工件从水槽中取出,放入水洗机当中,以除去残留的薄膜与没有固着在产品表面的浮层。注意水压不能太大,否则容易对转印好的印刷层破坏。除去产品表面的水分,使转印油墨层彻底干燥并熟成,增加附着牢度,依据材质需求,可采自然风干或以烤箱快速烘干。塑料产品烘干温度不宜太高,大致在50~60℃,温度太高易使工件变形;金属、玻璃、陶瓷等材料的烘干温度可适当提高。

07面漆与干燥

为增强印刷转印层耐环境测试、抗刮伤及耐酸碱的能力,必须在表面再上一层保护面漆。可以用溶剂型光油,喷完后进行自然干燥或加热干燥;也可用UV光油,采用紫外线固化干燥。

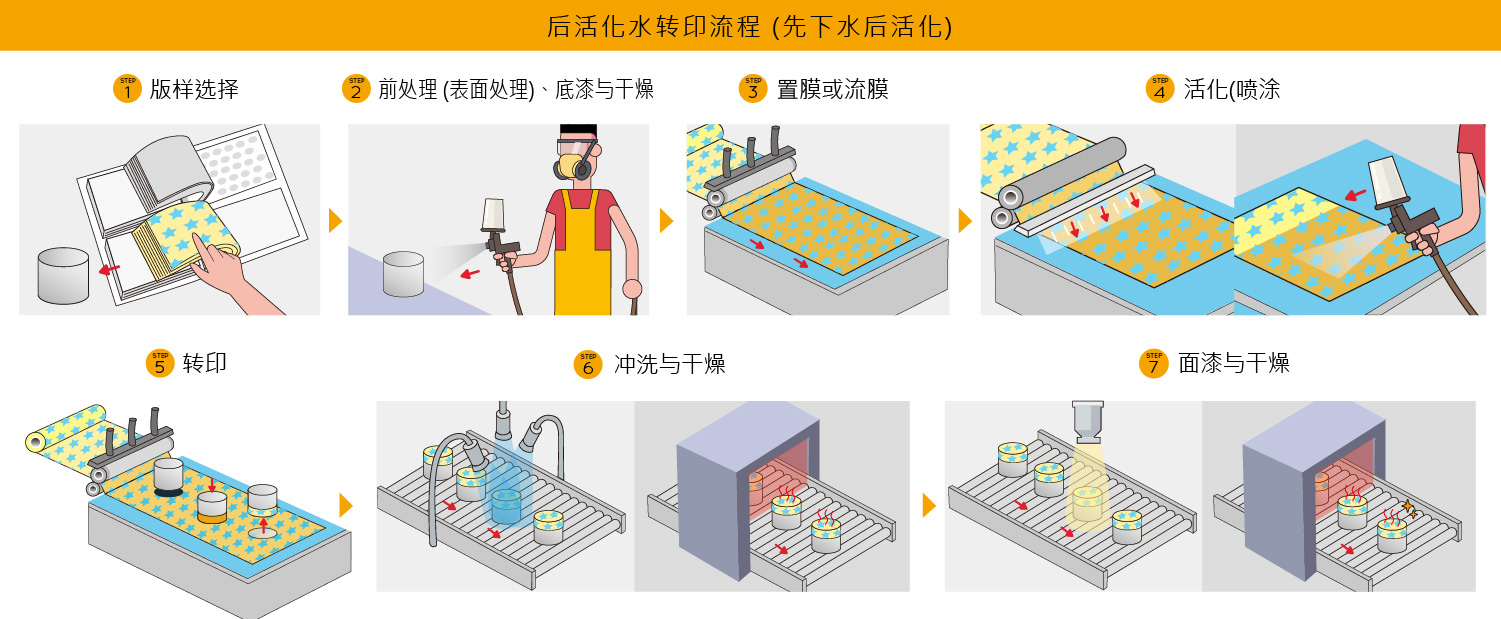

后活化水转印流程(先下水后活化)

01版样选择

可从彩衣网站或是从彩衣实体膜本上选择欲转印之版样进行订购,或是依照终端客户所需求的图样,联系彩衣以进行开设专版的动作。

02前处理、底漆与干燥

依据待转印工件的材质,进行去污、脱脂、除锈、去杂质或火焰处理,目的是保持工件的整洁及确保印刷层的附着力,再依照待转印工件的材质,选择对应的底漆,并依照样品或客户的要求调出需要的底色,均匀地喷涂在工件上。

03置膜或流膜

使用手动转印系统,裁出与需要转印工件大小相当的膜纸,平铺在水面上,印刷面朝上,膜与水面之间不能有气泡隔间;采用自动转印系统,则直接将膜架上机台,使彩衣水转印膜随设定之水流速度向前移动。

04活化(喷涂)

依照不同温度,当膜纸静置在水面约60秒至90秒时,将活化剂均匀地喷涂在彩衣水转印膜上,使薄膜上的油墨重新活化,变得柔软而有弹性。

05转印

喷过活化剂后约5至10秒,将上好治具待转印之工件,对准油墨范围斜角度下压,直至要转印的工件至水面下为止。为达更佳效果,建议浸泡转印工件于水中约30秒,使油墨能更稳定附着于工件上。

06冲洗与干燥

将工件从水槽中取出,放入水洗机当中,以除去残留的薄膜与没有固着在产品表面的浮层。注意水压不能太大,否则容易对转印好的印刷层破坏。除去产品表面的水分,使转印油墨层彻底干燥并熟成,增加附着牢度,依据材质需求,可采自然风干或以烤箱快速烘干。塑料产品烘干温度不宜太高,大致在50~60℃,温度太高易使工件变形;金属、玻璃、陶瓷等材料的烘干温度可适当提高。

07面漆与干燥

为增强印刷转印层耐环境测试、抗刮伤及耐酸碱的能力,必须在表面再上一层保护面漆。可以用溶剂型光油,喷完后进行自然干燥或加热干燥;也可用UV光油,采用紫外线固化干燥。